防爆空调防爆标准符合性验证:防爆标准符合性验证是确保爆炸性环境中电气设备安全运行的关键环节。随着工业安全要求的不断提高,防爆设备的标准化检验已成为企业安全生产管理的重要组成部分。本文将围绕Ex d隔爆型和Ex e增安型两类典型防爆结构的检查要点展开详细说明,为相关从业人员提供专业的技术参考。

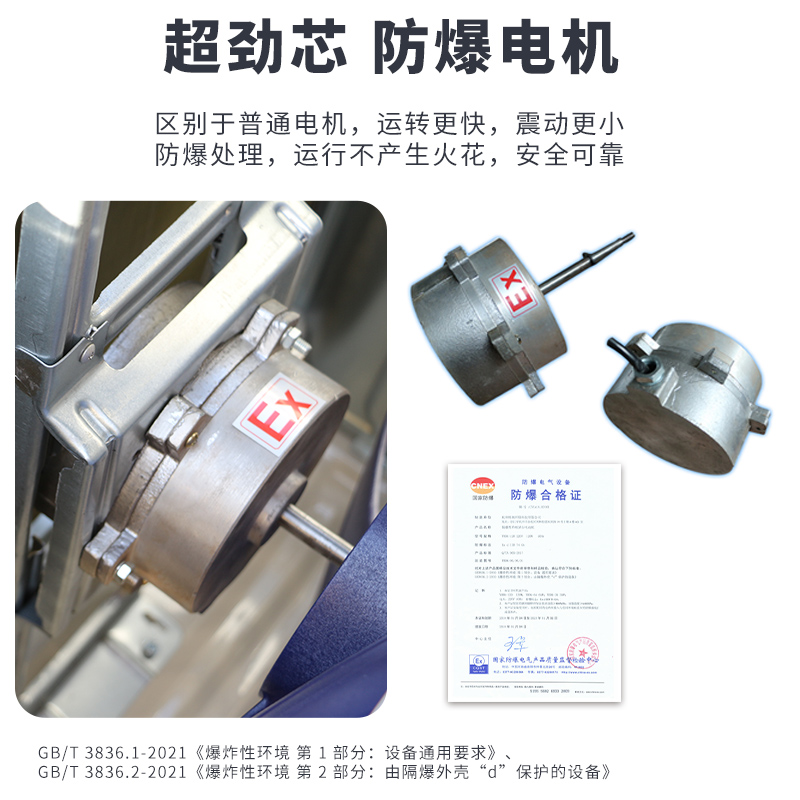

在Ex d隔爆型结构检查中,外壳接合面的质量控制是首要关注点。根据GB 3836.2标准要求,隔爆接合面的间隙必须严格控制在0.2mm以内。这一数值是通过大量实验验证得出的安全阈值,超过此限值可能导致爆炸火焰的穿透。实际检测时需使用塞尺在接合面全长范围内进行多点测量,特别要注意法兰转角处的间隙控制。螺栓间距的合规性同样重要,标准规定螺栓间距不得超过150mm,且每个法兰边上的螺栓数量不得少于4个。这种设计确保了外壳在内部爆炸压力下仍能保持结构完整性。某石化企业2025年的检测数据显示,约12%的不合格设备问题都出在螺栓间距不符合标准这一项上。

内部导线选择是Ex d型设备的另一关键点。必须采用耐高温硅橡胶线(如AFR-250型号),这种导线可在250℃高温环境下长期工作,其绝缘层采用特殊配方的硅橡胶材料,具有优异的耐电弧和抗老化性能。现场检查时要重点查看导线绝缘层是否有龟裂、硬化等老化现象。值得注意的是,2024年第三季度国家防爆设备质量抽查中发现,7%的送检设备使用了普通PVC绝缘导线,这在易燃易爆环境中存在严重安全隐患。

对于Ex e增安型结构的检查,电气连接的可靠性是核心关注点。标准要求所有电气连接点必须加装弹簧垫片,这一看似简单的细节却能有效预防设备振动导致的连接松动。实践表明,未安装弹簧垫片的连接点在持续运行6个月后,松动概率高达35%。检查时应使用扭矩扳手验证螺栓紧固程度,同时观察弹簧垫片是否产生变形。某煤矿2025年的设备故障统计显示,因电气连接松动引发的故障占总故障数的21%,充分说明了这一检查项的重要性。

接线端子的爬电距离控制是Ex e型设备的另一关键指标。针对380V电压系统,标准规定的8mm爬电距离是基于绝缘材料CTI值(相比漏电起痕指数)计算得出的安全值。检测时需使用专用卡尺测量相邻导电部件间的最短表面距离,要特别注意有绝缘漆覆盖的部位。2024年新版标准对爬电距离的测量方法做出了更详细的规定,要求考虑绝缘材料表面污染等级的影响。某防爆认证机构的实验数据表明,在污染等级3的环境中,实际所需的爬电距离可能要比标称值增加20%。

防爆设备的定期维护检查同样不可忽视。建议建立三级检查制度:日常巡检关注设备外观和运行状态;月度检查重点测量电气参数;年度大修则需全面解体检测。特别要提醒的是,设备开盖检修后必须重新进行隔爆面处理,包括清洁、涂敷防锈油等工序。某化工园区实施的预防性维护计划显示,严格执行定期检查可使设备故障率降低40%以上。

在具体实施检查时,检测人员需要配备专业工具包,包括防爆塞尺(精度0.01mm)、绝缘电阻测试仪(量程1000MΩ)、红外热像仪等设备。2025年新发布的《防爆电气设备检测规范》特别强调,所有检测工具自身也必须满足防爆要求,避免检测过程引入新的风险源。实际案例表明,使用非防爆型检测工具导致的二次事故占检测事故的15%。

随着技术进步,新型检测方法不断涌现。例如,采用超声波检测技术可以非接触式测量接合面间隙;基于机器视觉的自动检测系统能快速识别螺栓缺失等外观缺陷。但这些新技术的应用仍需与传统方法相结合,某检测机构2025年的对比试验显示,单纯依赖自动化检测的漏检率达到3%,而人机结合的检测模式可将漏检率控制在0.5%以下。

防爆标准符合性验证不仅关系到设备安全,更是企业风险管理的重要环节。建议企业建立完整的防爆设备档案,包括出厂检验报告、定期检测记录、维修历史等。这些数据不仅有助于分析设备状态,在发生事故时也能为责任认定提供依据。某大型炼油厂实施的数字化管理系统使设备全生命周期可追溯,极大提升了安全管理水平。

需要特别指出的是,不同防爆型式的混合使用场景需要特别注意兼容性问题。例如,当Ex d型外壳内装有Ex e型元件时,必须确保两种防护方式的边界条件都得到满足。2024年某化工厂事故调查发现,事故原因正是由于混合使用时未充分考虑温度组别的匹配问题。

百科特奥防爆空调厂家,防爆标准符合性验证是一项系统工程,需要检测人员既熟悉标准规范,又具备丰富的实践经验。随着国家标准与国际标准的持续接轨,相关技术要求也在不断更新,从业人员必须保持持续学习,及时掌握新标准动态。只有严格执行每一项检测要求,才能真正筑牢爆炸危险环境下的安全防线。建议企业定期组织检测人员参加CNEX等机构举办的培训,确保技术能力与标准发展同步提升。——信息来源:杭州特奥环保科技有限公司