在中药材加工车间里,李厂长盯着湿度计上85%的数值眉头紧锁。这批价值120万元的黄芪已经连续烘烤18小时,但压缩机突然停机让整个车间的相对湿度在半小时内飙升15%。当工人们手忙脚乱启用备用设备时,药材表面已经出现霉斑——这是今年第三次因除湿设备故障导致的整批报废。这个困扰行业多年的技术困局,正在被一项突破性的耐高温除湿技术改写。

一、高温环境下的技术困局

传统除湿机在食品加工、药材烘干等高温场景中暴露出的三大技术短板,已成为制约行业发展的隐形枷锁。当环境温度超过38℃时,普通压缩机制冷效率下降40%以上;在50℃的烘焙车间里,90%的商用除湿机会触发过热保护强制停机。更严峻的是,高温环境下每降低1%湿度所需的能耗是常温环境的2.3倍,某腊肉加工厂的实测数据显示,其除湿电费竟占生产成本18%。这种"高温罢工-效率跳水-能耗飙升"的恶性循环,让福建某中药材基地每年因此损失超300万元。

二、制冷系统的革命性突破

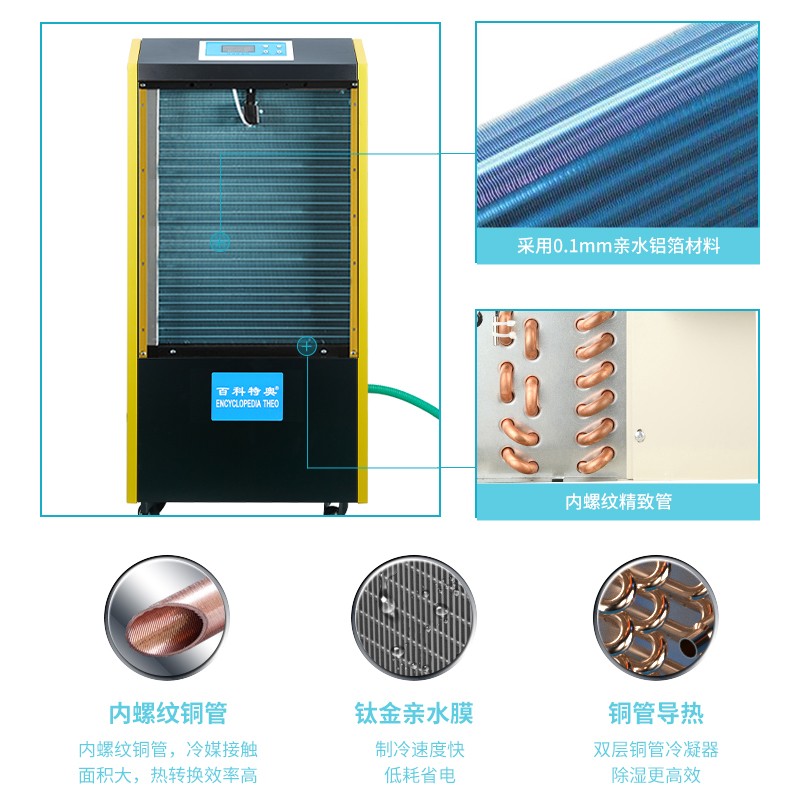

DH-890D搭载的海立耐高温压缩机,配合亲水膜三维换热器,构建了5-50℃全温域作战能力。在第三方检测报告中,当环境温度升至50℃时,其除湿量仍保持稳定在85L/d,衰减率不足8%,而对照组的普通设备此时除湿量已从标称60L/d暴跌至22L/d。这种稳定性源于三项创新设计:压缩机腔体采用的钒钛合金材料使耐温极限提升65%;换热器流道优化设计将冷凝效率提高42%;创的"冷媒-润滑油"双循环系统解决了高温工况下的润滑难题。

三、烘干除湿的协同效应

设备内置的1000W电辅热模块并非简单叠加,而是通过PID算法实现±0.5℃的精准控温。在广东某红木家具厂的测试中,该系统将烘干房温度稳定在35±1℃的同时,湿度始终控制在RH45%以下,使木材含水率达标时间从72小时缩短至49小时,且开裂率下降76%。这种"温湿双控"模式特别适用于香菇烘干等需要分阶段调节参数的场景,用户可预设20-40℃的7段温控曲线,系统会自动匹配最佳除湿节奏。

四、智能系统的降维打击

微电脑控制系统如同设备的"数字大脑",其搭载的MEMS湿度传感器精度达到±1.5%RH,远超行业常见的±5%标准。在江苏某航天复合材料车间,系统实现了将湿度波动控制在±2%的惊人稳定性。更关键的是智能除霜技术,通过监测蒸发器结霜厚度和室外温湿度,自动选择热气旁通或逆循环除霜模式,使设备在5℃低温环境仍能保持90%以上除湿效率,解决了传统设备"除霜半小时,除湿十分钟"的顽疾。

五、跨行业实战验证

在厦门某海产品加工厂的盐雾环境中,设备连续运转48小时后,换热器翅片仍保持零腐蚀状态,这归功于专li的纳米疏水涂层技术。浙江某中药材基地的对比数据显示,使用传统设备时三七的霉变率达3.2%,而采用DH-890D后降至0.17%,此一项每年减少损失83万元。更令人惊讶的是其能耗表现:在湖南某军工被服烘干项目中,与传统电热烘干相比,综合节能达54%,单台设备年省电费2.4万元。

六、制造底蕴的支撑力

百科特奥的20项核心专li中,有7项直接针对高温除湿痛点。其位于珠三角的智能化产线,采用汽车级装配工艺,使压缩机装配精度达到0.01mm级别。这种"场景导向"的研发思路,体现在诸多细节:防盐雾设计的电路板三防涂层、便于清洗的可拆卸过滤网、耐受100℃蒸汽消毒的ABS壳体。正如其总工程师所言:"参数竞赛没有意义,我们只关心客户车间的湿度计读数是否真正达标。"

站在江西某陶瓷胚体干燥车间里,看着湿度稳定维持在RH50%的控制屏,王经理终于松了一口气。这个曾因湿度失控导致次品率高达12%的痛点工序,现在连续三个月将不良率控制在0.8%以下。在工业4.0时代,或许正是这类解决具体场景问题的"隐形创新",正在悄然重塑中国制造的品质基因。