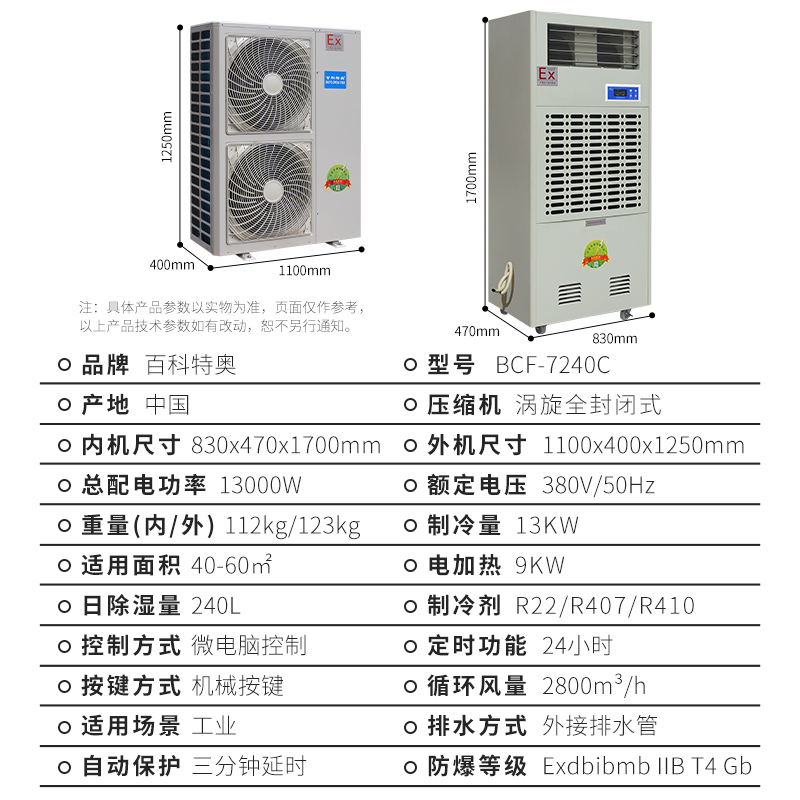

在石油、化工、医药等工业领域,环境中的甲烷、氢气等爆炸性气体与高精度温湿度控制需求往往形成尖锐矛盾。传统除湿设备在危化品车间运行时,压缩机启停产生的电火花可能成为点燃源,而普通温控系统又难以满足特殊物料存储的严苛要求。百科特奥BCF-7240C通过ExdibmbⅡBT4防爆认证的技术突破,正为这一行业痛点提供系统性解决方案。

一、防爆核心技术:从物理隔离到本质安全

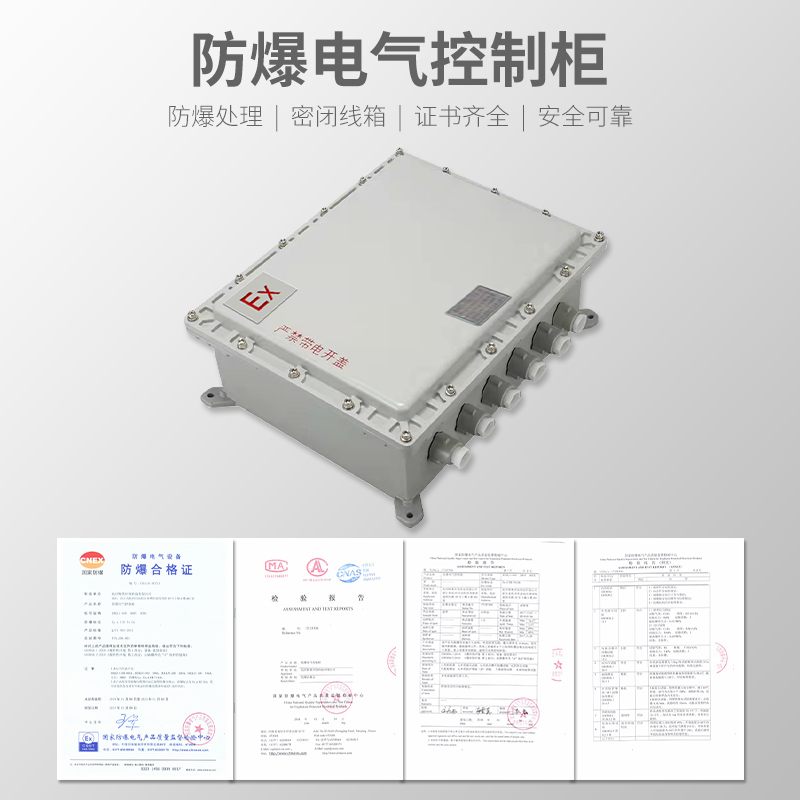

该设备采用三重防护体系构建安全屏障:其隔爆外壳通过GB3836.2标准验证,1.5mm厚钢板腔体设计能承受内部爆炸压力而不破损,有效阻止火焰向外传播;浇封型电路应用环氧树脂封装技术,将可能产生火花的电子元件包裹,即使电路短路也不会引燃外部气体;所有接缝处采用迷宫式消焰结构,使爆炸产物在传出过程中温度降至气体自燃点以下。对比普通除湿机在二甲苯浓度达1.1%的环境中测试时产生的电火花(能量约0.28mJ),防爆机型将潜在点火源能量控制在0.02mJ以下,远低于氢气最小点燃能量(0.019mJ)的安全阈值。

在液化天然气储运车间等典型场景中,传统设备因冷凝水积聚导致电路板腐蚀的故障率达23%,而防爆设计不仅规避了爆炸风险,其IP54防护等级更将设备寿命延长至10万小时。上海某石化企业的应用数据显示,更换防爆机型后,可燃气体报警器误报次数从月均17次降至2次,维保成本下降40%。

二、温湿度协同控制:药品生产的微观保卫战

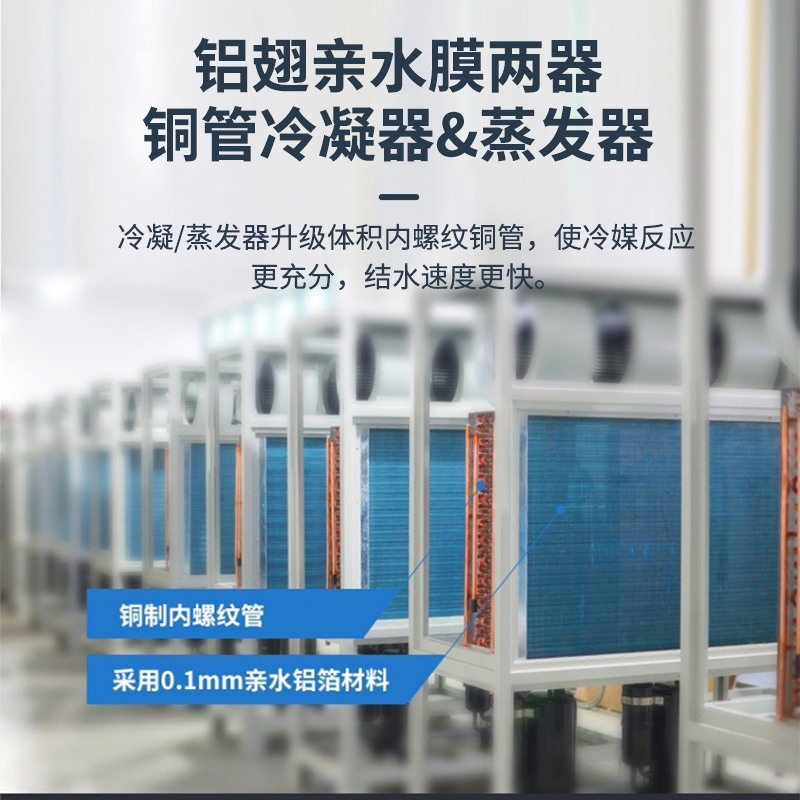

设备搭载的"双模互锁系统"展现了工业级环境控制的精密逻辑:当传感器检测到环境湿度超过GMP标准设定的45%RH时,R404a制冷剂压缩机先启动,通过蒸发器将空气露点温度降至5℃以下;同时加热模块根据实时温差动态调节功率(精度±0.5℃),避免除湿后空气温度骤降导致玻璃安瓿瓶产生结露。某生物制药企业的监测表明,在冻干粉针剂生产线上使用该技术后,产品含水率波动范围从±1.2%收窄至±0.3%,加速稳定性试验显示药品有效期延长8个月。

这种"降温除湿-精准回温"的工作循环,解决了传统单冷型除湿机在18℃以下工况效率骤降的问题。在锂电池电解液配制车间,设备能在保持20℃恒温的同时将湿度控制在15%RH以下,使水分敏感材料(如六氟磷酸锂)的分解率从0.8%降至0.12%。

三、物联网重构高危环境管理范式

通过RS485通讯协议构建的分布式控制系统,正在改变防爆区的运维模式。在山东某炼油厂的案例中,32台防爆除湿机组成Mesh网络,中控室可实时监测每台设备的冷凝水pH值、压缩机累计振动量等20项参数。当检测到异常时,系统自动切换备用机组并推送维修工单,将故障响应时间从原来的4小时压缩至15分钟。更关键的是,这种远程管理模式使人员进入防爆区的频次从每日6次减少到每周1次,直接降低70%的爆炸暴露风险。

实验室场景的应用更具前瞻性:通过预设温湿度曲线(如疫苗存储需要2-8℃/30%RH的阶梯变化),设备能自动识别开门操作导致的环境扰动,在90秒内恢复设定参数。北京某P3实验室的数据显示,采用智能调控后,环境超标事件从年均43次归零,样本失活率下降至0.01%以下。

四、技术进化催生行业安全革命

从防爆认证设备到智能环境系统的演进,折射出工业安全理念的升级。在锂电行业,电解液注液车间对1ppm水分控制的追求,推动着防爆除湿机向-40℃露点技术迈进;航天复合材料仓储则需要防爆与洁净室(CLASS100)的双重认证。百科特奥产品线从基础款(满足ⅡBT4)到5万级无油压缩机型号的布局,正对应着不同风险等级场景的细分需求。

这种进化背后是惨痛事故催生的标准提升:2019年某化工厂因普通除湿机火花引爆乙烯气体,直接经济损失2.3亿元的案例,促使GB50058-2014规范将防爆电气设备纳入强制性认证范围。随着"工业4.0"智能工厂建设加速,兼具本质安全与数字孪生能力的环境控制设备,正在从特种需求转变为高危行业的标配基础设施。在航天材料领域,某型号碳纤维生产线采用防爆除湿系统后,产品孔隙率从1.2%降至0.3%,印证了安全与品质的正向关联——这或许正是工业制造从合规驱动转向价值驱动的微观缩影。