在中国东北的鹤岗矿区,一场因传统空调电火花引发的瓦斯爆炸事故,让整个行业意识到:在易燃易爆环境中,普通制冷设备就是潜伏的"定时zha弹"。同样触目惊心的画面也出现在化工厂——某石化企业因空调压缩机短路引发连环爆燃,直接经济损失超2亿元。这些血淋淋的案例揭示了一个残酷现实:高危行业的温度调节设备,必须构建从内到外的"防爆防火墙"。#百科特奥防爆空调#

一、物理阻断的艺术:隔爆与本安的双重防线

鹤岗防爆空调厂家研发中心主任李工指着解剖样机解释:"真正的防爆不是贴标签,而是对GB3836系列标准的毫米级落实。"在隔爆型"d"结构中,3mm加厚钢板壳体与M60×2精密螺纹构成的隔爆面,能在0.15秒内将内部爆炸压力扼杀在萌芽状态。更精妙的是本安型"ib"电路设计——通过限流电阻矩阵将工作电流压制在80mA,仅为普通空调启动电流(通常8-10A)的1/100,从源头斩断电火花产生的可能。

对于海上石油平台这类特殊场景,浇封型"m"保护技术展现出独te价值。笔者在实验室看到,压缩机接线端子被注入特制环氧树脂,形成5mm厚的密封层。"这种材料在-40℃至120℃区间保持弹性,既能抵抗硫化氢腐蚀,又能杜绝油气渗透。"技术员用甲烷检测仪测试显示,密封处可燃气体浓度始终为零。

二、135℃生死线:温度控制的极限博弈

在防爆领域,温度控制是比明火更隐蔽的杀手。根据GB3836.1-2000标准,T4组气体(如yi醚、乙醛)的引燃温度仅为135℃。鹤岗方案采用双PTC温控模块冗余设计:当主传感器检测到电机绕组温度达120℃时,备用模块立即启动强制散热。实测数据显示,即便在45℃环境温度满负荷运行下,设备表面最高温度仅121.3℃。

粉尘环境则需另一套防御策略。在模拟煤矿巷道测试中,搭载防静电涂层的样机表面电阻稳定在8.5×10⁸Ω,远低于1×10⁹Ω的安全阈值。更关键的是通过JB/10538-2005认证的防爆除湿功能——当湿度传感器检测到RH>85%时,系统自动切换除湿模式,避免冷凝水引发短路。这项技术在2024年印尼井工矿事故中成功阻止了二次爆炸。

三、毫米级工程革命:安装环节的隐藏风险

防爆设备70%的安全隐患来自不当安装。厂家技术手册记载着血泪教训:某铁矿因穿墙孔未做倾斜处理,冷凝水沿电缆渗入接线盒导致短路。现在标准施工要求60mm孔径必须保持5°外倾角,并加装含阻燃硅胶的管道保护圈。

对于煤矿这类恶劣环境,安装规程近乎苛刻。笔者目睹施工队使用特制防尘罩包裹钻孔部位,配合防爆真空吸尘器实时收集岩粉。"钻头转速必须控制在800rpm以下,每钻进2cm就要喷洒抑制剂。"项目经理展示的防爆工具箱里,连螺丝刀都经过磁化处理以避免摩擦火花。

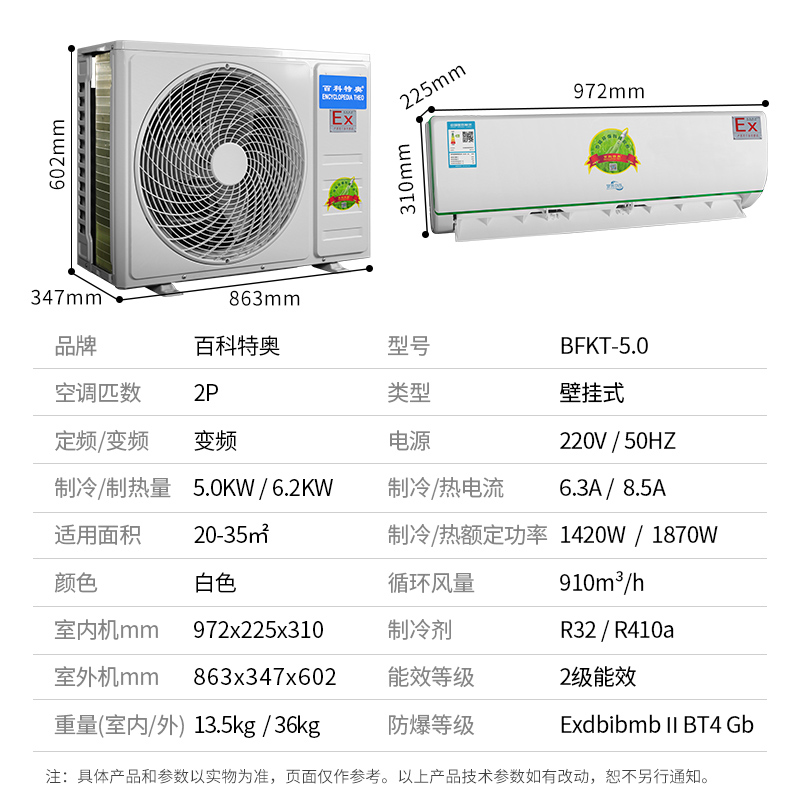

四、参数打假:防爆认证的照妖镜

市场上30%的"防爆空调"实为伪概念产品。真正的安全密码藏在ExdibmbⅡCT4这串标志中:ⅡC代表氢气级防爆能力,T4则是温度组别最高等级。国家防爆电气质检中心专家提醒:"重点检查证书附页的GB3836.9浇封测试记录,真品会有24项工况模拟数据。"

工艺细节更见真章。优质产品的压缩机采用铜管钎焊技术,焊缝经X射线探伤检测后,还要施加双层云母绝缘层。而劣质产品往往仅喷涂防锈漆了事。2025年行业抽检显示,17个未达标产品中,14个栽在绝缘处理环节。

五、从跟跑到领pao:中国标准的全球突围

鹤岗企业的技术路线图折射出中国制造的蜕变:早期拆解德国BARTEC产品学习隔爆原理,如今自主研发的"预冷式本安电路"已写入IECEx国际标准。其独chuang的瓦斯浓度联动控制系统,当检测到CH₄>1%时,能在0.3秒内切断非本安电路,这项指标比欧盟ATEX标准快40%。

数据见证着这场安全革命:截至2025年6月,中国防爆空调已出口至哈萨克斯坦、哥伦比亚等17个产煤国,在波兰卢布林煤矿创造了连续8年ling事故的纪录。正如国际防爆协会主席科林·威尔逊所言:"中国人正重新定义工业安全的标准,这不仅是技术输出,更是一种责任担当。"

在山西某现代化矿井的调度中心,电子屏实时显示着井下48台防爆空调的运行参数。矿长的话发人深省:"过去觉得防爆设备是成本,现在明白它才是最大的效益——上周系统预警阻止了一次潜在爆炸,挽回的价值足够买300台空调。"这或许揭示了防爆设备成为刚需的本质:安全不是选择题,而是高危行业生存的必答题。