防爆电机与普通电机作为工业领域中的两大动力设备,其设计理念、应用场景及技术标准存在显著差异。深入理解二者的核心区别,对于化工、能源、采矿等高危行业的安全生产至关重要。本文将从结构设计、工作原理、应用场景及技术标准四个维度展开系统性对比分析。

一、本质安全设计的结构性差异

防爆电机的核心特征体现在其特殊的防护结构上。以隔爆型电机为例,其外壳采用高强度铸铁或钢板焊接而成,接合面设计有精密加工的防爆间隙(通常控制在0.1-0.3mm范围内)。当内部发生爆炸时,这种结构能有效冷却火焰、降低压力,阻止爆炸向外传播。相比之下,普通电机的壳体仅需满足IP54防护等级,重点在于防尘防水,不具备爆炸压力承受能力。在散热设计方面,防爆电机采用全封闭风冷(TEFC)或管道通风结构,避免内部高温部件直接暴露。某型号YBX3系列防爆电机的表面温度严格控制在135℃以下,远低于常见可燃气体引燃温度(如甲烷引燃温度为537℃)。

二、材料与制造工艺的特殊要求

防爆电机的材料选择遵循"本质安全"原则。其接线盒采用含铜量低于65%的防爆合金,避免产生机械火花;轴承室设置双重密封装置,防止润滑油脂渗入电机内部。在工艺处理上,所有金属部件需进行防锈钝化处理,非金属材料则需通过耐电弧测试。普通电机虽然也注重材料质量,但无需考虑防爆性能指标。以某煤矿用防爆电机为例,其转子端环采用特殊铜合金焊接工艺,确保在高速运转时不会因摩擦产生危险火花,这种工艺成本比普通电机高出30%-40%。

三、应用场景的严格区分

防爆电机的应用领域存在明确的危险区域划分标准。根据国际电工委员会IEC 60079标准,0区(连续存在爆炸性环境)必须使用ia等级本质安全型电机;1区(可能偶尔存在危险环境)适用隔爆型电机;2区(短暂存在危险环境)可使用增安型电机。在石油化工领域,加氢反应器周边的电机必须满足IIB级防爆要求,而煤炭矿井则需要符合I类矿用防爆标准。反观普通电机,其典型应用场景如水泵、风扇等民用设备,工作环境中的可燃物浓度必须低于爆炸下限(LEL)的10%才可安全使用。某化工厂的案例显示,将普通电机误用于乙醇输送泵后,因电刷火花引发爆炸,直接经济损失超过200万元。

四、认证体系的差异性

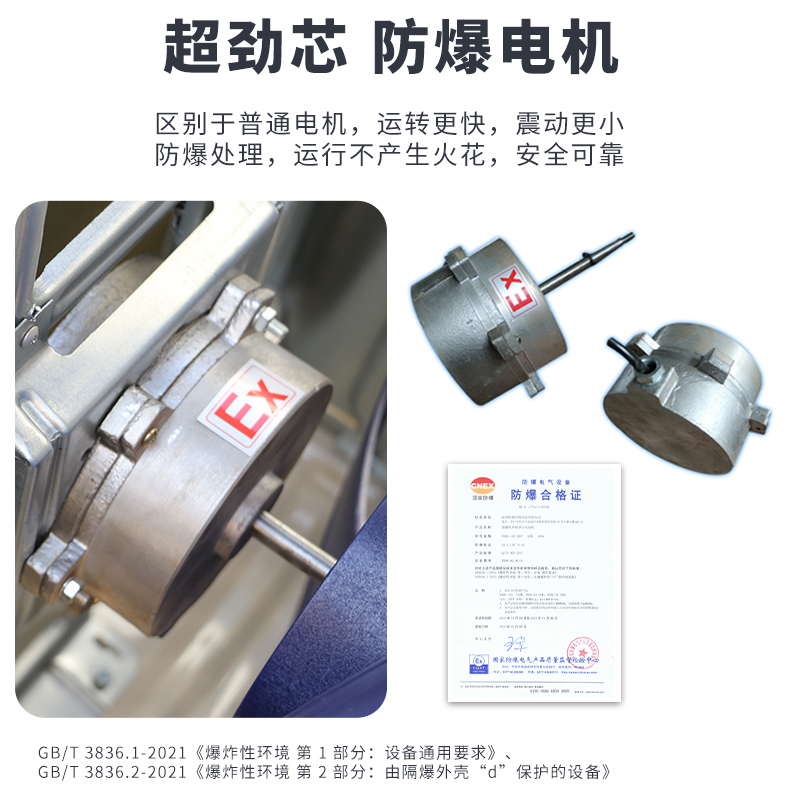

防爆电机的认证流程极为严苛。在中国市场,必须取得国家防爆电气产品质量监督检验中心(CQST)颁发的防爆合格证,并标注Ex标志。国际项目还需通过ATEX(欧盟)、UL(北美)等认证。检测项目包括耐压试验(1.5倍工作压力维持10分钟)、火花点燃试验(200次循环不引燃)等。普通电机仅需符合GB/T 755旋转电机基本技术要求。值得注意的是,2023年新版GB/T 3836标准新增了对锂离子电池供电电机的防爆要求,反映出技术标准随新型风险持续演进的特点。

五、维护管理的特殊规范

防爆电机的日常维护需执行GB 50257《电气装置安装工程爆炸和火灾危险环境电气装置施工及验收规范》。检修时必须使用防爆工具,拆卸后需重新测量隔爆间隙,绕组绝缘电阻值要求比普通电机高20%。某炼油厂的维护记录显示,防爆电机平均故障间隔时间(MTBF)达8000小时,但维护成本比同功率普通电机高出2-3倍。在报废处理环节,防爆电机必须对隔爆面进行破坏性处理,防止淘汰设备流入高危场所。

随着工业智能化发展,现代防爆电机正融合物联网技术。如某品牌推出的智能防爆电机,内置温度、振动多参数传感器,通过本安型无线传输实现状态监测。这种技术演进使得防爆电机从被动防护转向主动预防,但同时也带来新的电磁兼容性挑战。未来,纳米材料涂层、磁悬浮轴承等新技术的应用,或将进一步重构防爆电机的技术边界。对于使用者而言,准确理解两类电机的区别,不仅是技术选择问题,更是企业安全生产责任的重要体现。